交叉滚子导轨在未来的高科技智能设备中应用的场景会越来越多,国产的生产水平参差不齐,过硬的质量保证靠的核心技术。所以在微型交叉滚子导轨的生产过程中,主要控制技术有几点如:加工工艺,热处理方法,检测技术等。

在机械的数控加工方面,钢轨的加工主要有两种方式:全自动数控加工和半自动数控加工。国内主要使用半自动数控加工,国外加工企业主要使用全自动数控加工。热处理方面,有真空炉热处理、热淬火热处理等多种方式。国外主要采用真空炉热处理,生产更清洁。而国内采用加热淬火的方式,会造成导轨周围脏污。国内的生产工艺使得微轨迹的精度还不够高,需要通过技术改进和控制技术来进一步完善工艺流程。所以我们更加注重生产过程中的每一个技术细节。

瑞施博格的热处理工艺包括:加热、保温、冷却三大工艺流程。根据材料和尺寸的不同,保温的时间也各不相同。加热、退火、正火、淬火、回火、每道工艺互相衔接,反反复复不间断。以中华传统锻造文化的结晶,结合瑞典发达的科技工艺,让硬度和性能达到较高的水平。

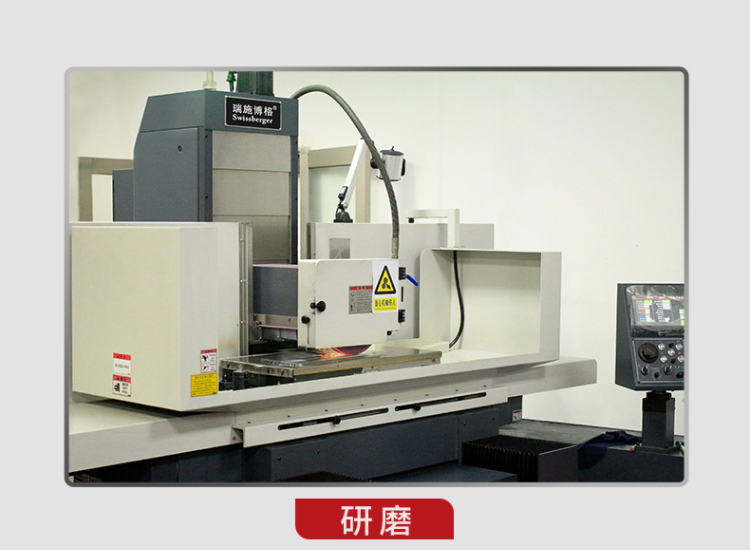

瑞施博格对品质的要求十分的严谨,因此从粗磨、细磨、精磨以及自己研发的特殊磨床上,每根导轨需经历432000次以上的往复研磨,才能达到微米级的运动精度。磨床上四射的火光,也是瑞施博格人心中坚定的信念“中国造,世界心!”

瑞施博格每套导轨的出厂需经过四道检测工序,层层严格把关,对品质要求格外严格。之后在封装车间真空包装。每套交叉滚子导轨都采用独立的包装袋,装入防锈油后密封再放入铺满空气袋的专用纸箱中,个别质量大的物件会打上木箱,等待派发全球各地。