在现代工业领域,机械设备的性能与精度至关重要,而导轨作为关键部件,其质量和性能直接影响着设备的整体表现。重型交叉滚针导轨以其独特的设计和良好的性能,在众多工业场景中发挥着不可或缺的作用。

一、重型交叉滚针导轨的工作原理

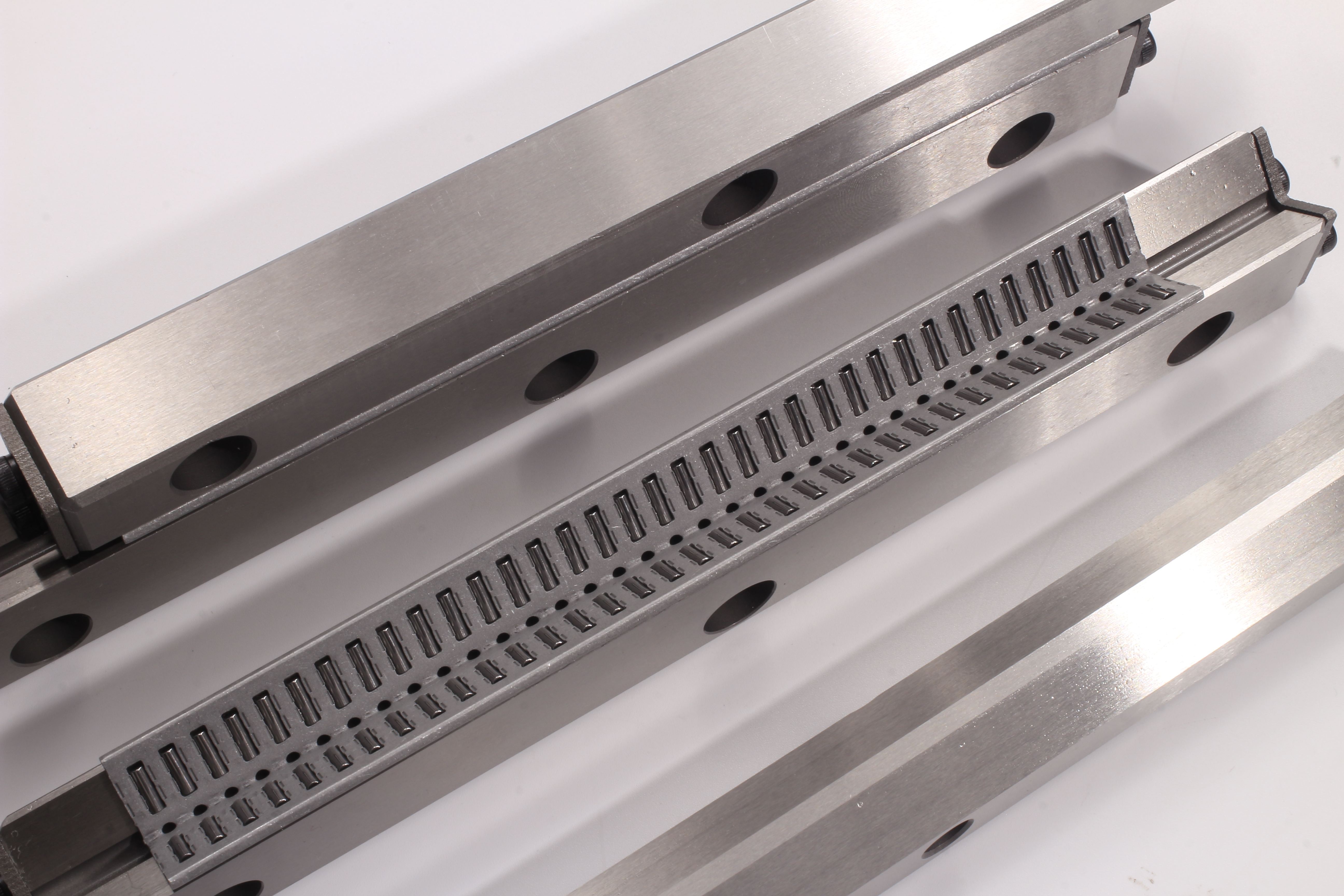

重型交叉滚针导轨主要由导轨、滚针和保持架组成。滚针以 90 度排列,这种结构使导轨能同时承受来自各个方向的负载。工作时,滚动体在导轨轨道中滚动,交叉滚针设计可有效分散载荷,提高系统承载力与稳定性。同时,滚动摩擦取代传统滑动摩擦,大幅减小摩擦系数,提升运动效率和系统响应速度。当受到外部载荷时,滚针能将力均匀分散到导轨各部位,避免局部应力集中,保障设备平稳运行。

二、重型交叉滚针导轨的结构特点

1. 高承载能力:特殊的交叉滚针排列方式,使得导轨能够承受巨大的载荷,包括来自不同方向的垂直力、水平力以及扭矩等。这一特性使其在重型机械和高负载工况下表现出色,如大型机床、重载起重机等设备。

2. 高精度:导轨的制造精度直接影响设备的运行精度。重型交叉滚针导轨在生产过程中,采用精密加工工艺,对导轨的直线度、平面度以及滚针的尺寸精度等进行严格控制。这使得导轨在运行过程中能够实现高精度的直线运动,定位精度可达微米级。

3. 低摩擦系数:与传统的滑动导轨相比,重型交叉滚针导轨采用滚动摩擦方式,滚针与导轨之间的摩擦系数显著降低。低摩擦系数不仅能够提高设备的运动效率,减少能源消耗,还能降低导轨和滚针的磨损,延长导轨的使用寿命。

4. 高刚性:导轨的刚性是保证设备在承受载荷时不发生变形的关键。重型交叉滚针导轨通常采用高强度合金钢制造,并经过特殊的热处理工艺,使其具有较高的硬度和刚性。同时,交叉滚针的结构设计也增强了导轨的抗变形能力。

三、重型交叉滚针导轨的应用领域

1. 在各类机床中,重型交叉滚针导轨广泛应用于数控车床、铣床、磨床等。它能够为机床的工作台、滑鞍等部件提供精确的直线运动,保证机床在加工过程中的高精度和稳定性。对于加工大型零部件的机床,重型交叉滚针导轨的高承载能力和高刚性更是不可或缺,能够满足重切削和高精度加工的需求。

2. 在工业自动化领域,自动化生产线对设备的运行速度、精度和可靠性要求较高。重型交叉滚针导轨能够为自动化生产线中的搬运机器人、装配机器人等提供稳定的运动支撑,确保机器人在快速移动和精确操作过程中的准确性。

3. 航空航天领域对设备的性能和可靠性要求较为苛刻。重型交叉滚针导轨在航空航天制造设备中,如飞机零部件加工机床、航空发动机装配设备等,发挥着重要作用。其高精度和高可靠性能够满足航空航天零部件制造过程中的严格要求,确保零部件的加工精度和质量,为航空航天事业的发展提供有力支持。

重型交叉滚针导轨作为工业设备的重要基础部件,以其良好的性能和广泛的应用领域,为现代工业的发展提供了强大的支撑。在选择和使用重型交叉滚针导轨时,充分了解其工作原理、结构特点、应用领域和选型要点,能够帮助用户根据实际需求做出合理的选择,充分发挥导轨的性能优势,提高设备的运行效率和精度,为企业创造更大的价值。